Acier

L'acier est un alliage constitué d'au moins deux éléments ...

Recherche sur Google Images :

Source image : chez-mral.blogspot.com Cette image est un résultat de recherche de Google Image. Elle est peut-être réduite par rapport à l'originale et/ou protégée par des droits d'auteur. |

Définitions :

- alliage métallique à base de fer contenant moins de 2 % de carbone et peut-être des éléments d'addition dits éléments d'alliage. (source : pagespro-orange)

- Métal résultant de la combinaison du fer avec une petite quantité de carbone (source : laforet-couteliers)

|

| Cet article est lié aux composés du fer et du carbone |

| Phases |

| Acier |

| Fonte |

L'acier est un alliage constitué d'au moins deux éléments :

- Le fer, et

- Le carbone (dans des proportions comprises entre 0, 008 % et 2, 11 % en masse).

C'est principalement la teneur en carbone qui confère à l'alliage les propriétés du métal qu'on nomme «acier». Il existe d'autres métaux à base de fer et de carbone qui ne sont pas des aciers, les fontes par exemple.

Les aciers sont élaborés pour résister à des sollicitations mécaniques ou des agressions chimiques ou une combinaison des deux.

Pour résister à ces sollicitations et/ou agressions, des éléments chimiques peuvent être ajoutés en plus du carbone. Ces éléments sont nommés éléments d'additions, les principaux sont le manganèse (Mn), le chrome (Cr), le nickel (Ni), le molybdène (Mo).

Les éléments chimiques présents dans l'acier peuvent être classés en 3 catégories :

- Les impuretés, initialement présentes dans les ingrédients de haut fourneau qui serviront à produire la fonte qui servira à fabriquer l'acier. Ce sont le souffre (S) et le phosphore (P) présent dans le coke mais également le plomb (Pb) et l'étain (Sn) qui peuvent être présent dans les aciers de récupération ainsi qu'un tas d'autres éléments à bas point de fusion comme l'arsenic (As), l'antimoine (Sb),

- Les éléments d'addition mentionnés plus haut et qui sont ajoutés de manière intentionnelle pour conférer au matériau les propriétés recherchées, et enfin

- Les éléments d'accompagnement que l'acièriste utilise en vue de maîtriser les diverses réactions physico-chimiques nécessaires pour obtenir en final un acier conforme à la spécification. C'est le cas d'éléments comme l'aluminium, le silicium, le calcium.

Aperçu de la composition, des avantages et des inconvénients

La teneur en carbone a une influence énorme (et assez complexe) sur les propriétés de l'acier : en dessous de 0, 008 %, l'alliage est plutôt malléable et on parle de «fer» ; au-delà de 2, 11 %, les inclusions de carbone sous forme graphite fragilisent la microstructure et on parle de fonte. Entre ces deux valeurs, l'augmentation de la teneur en carbone a tendance à perfectionner la résistance mécanique et la dureté de l'alliage ; on parle d'aciers «doux, mi-doux, mi-durs, durs ou extra-durs» (classification respectant les traditions).

On modifie aussi les propriétés des aciers en ajoutant d'autres éléments, essentiellement métalliques, et on parle d'aciers alliés. De plus, on peut toujours perfectionner largement leurs caractéristiques par des traitements thermiques (surtout les trempes) prenant en surface ou à cœur de la matière ; on parle alors d'aciers traités.

Outre ces diverses potentialités, et comparativement aux autres alliages métalliques, l'intérêt majeur des aciers réside d'une part dans le cumul de valeurs élevées dans les propriétés mécaniques principales :

- résistance aux efforts : module d'élasticité, limite élastique, résistance mécanique ;

- dureté ;

- résistance aux chocs (résilience).

D'autre part, leur coût d'élaboration reste assez modéré, car le minerai de fer est abondant sur terre (environ 5 % de l'écorce) et sa réduction assez simple (par addition de carbone à haute température). Enfin les aciers sont quasiment entièrement recyclables grâce à la filière ferraille.

On peut néanmoins leur reconnaître quelques inconvénients, surtout leur mauvaise résistance à la corrosion, mais à laquelle on peut remédier, soit par divers traitements de surface (peinture, brunissage, zingage, galvanisation à chaud, etc. ), soit par l'addition d'éléments réalisant des nuances dites «inoxydables». D'autre part, les aciers sont difficilement moulables, par conséquent peu recommandés pour les pièces volumineuses de formes complexes (bâtis de machines, par exemple). On leur préfère alors des fontes. Enfin, quand leur masse volumique est pénalisante (dans le secteur aéronautique par exemple), on se tourne vers des matériaux plus légers (alliages à base d'aluminium, composites, etc. ), mais quelquefois bien plus chers.

Par conséquent, les aciers restent privilégiés dans presque l'ensemble des domaines d'application technique : équipements publics (rails, signalisation), industrie chimique, pharmaceutique et nucléaire (cuves, réacteurs, tuyauteries), agro-alimentaire (conditionnement et stockage), bâtiment (armatures, charpentes, ferronnerie, quincaillerie), moyens de transport (automobile, aéronautique, ferroviaire, aérospatial), médical (instruments et appareils), composants mécaniques (visserie, ressorts, câbles, roulements, engrenages), outillage de frappe (marteaux, burins, matrices) et de coupe (fraises, forets, porte-plaquette). Les aciers sont aussi particulièrement présents dans des produits destinés au grand public (meubles, ustensiles de cuisine, électroménager) : cette liste est loin d'être exhaustive.

Les Hittites sont reconnus comme les inventeurs de l'acier. En effet, ce fut le premier peuple à utiliser le fer à la place du cuivre ou du bronze pour fabriquer des armes (épées, boucliers) [2].

Depuis l'Âge du fer, on utilisait les bas fourneaux pour produire des massiots composés de fer et d'acier, qui devait ensuite être travaillés à la main par les forgerons.

On considère fréquemment Réaumur comme le fondateur de la sidérurgie scientifique moderne. En effet, il réalisa de très nombreuses expériences afin de perfectionner la fabrication de l'acier et publia les résultats de ses observations en 1712.

L'acier est apparu, avec l'évolution de la métallurgie, vers 1786. Cette année-là, trois savants français, Berthollet, Gaspard Monge et Vandermonde, caractérisèrent trois types de produits obtenus à partir de la coulée des hauts-fourneaux : le fer, la fonte et l'acier. L'acier était alors obtenu à partir du fer, lui-même produit par affinage de la fonte issue du haut-fourneau. L'acier était plus dur que le fer et moins fragile que la fonte.

Au XIXe siècle sont apparues des méthodes de fabrication avec conversion directe de la fonte, avec les convertisseurs Bessemer en 1856 (Henry Bessemer) ; le procédé Thomas-Gilchrist de déphosphoration de la fonte en 1877 (Sidney Gilchrist Thomas et Percy Carlyle Gilchrist) et la méthode Siemens-Martin. Ces découvertes, donnant la possibilité la fabrication en masse d'un acier de «qualité» (pour l'époque), participent à la Révolution industrielle. Enfin, vers la seconde moitié du XIXe siècle, Dmitry Chernov découvre les transformations polymorphes de l'acier et établit le diagramme binaire fer/carbone, faisant passer la métallurgie de l'état d'artisanat à celui de science.

Composition et structure des aciers

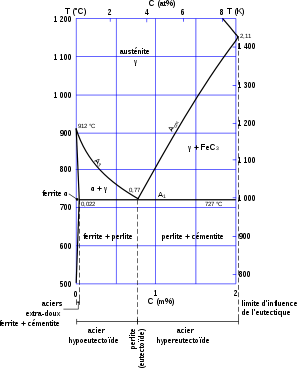

On peut distinguer plusieurs types d'aciers selon le pourcentage de carbone qu'ils contiennent :

- les aciers hypœutectoïdes (de 0, 0101 à 0, 77 % de carbone) qui sont les plus mous ;

- les aciers extra-doux ont une teneur inférieure à 0, 022 % de carbone ; ils sont hors de la «zone d'influence» de l'eutectoïde (perlite) et n'ont par conséquent pas de perlite ; ils sont durcis par des précipités de cémentite en faible quantité ;

- entre 0, 022 et 0, 77 % de carbone, la cémentite est présente dans la perlite mais n'existe pas sous forme «seule» ;

- l'acier eutectoïde (0, 77 % de carbone) nommé perlite;

- les aciers hypereutectoïdes (de 0, 77 à 2, 11 % de carbone) qui sont les plus durs.

La limite de 2, 11 % correspond à la zone d'influence de l'eutectique (lédéburite) ; il existe cependant des aciers lédéburitiques.

La structure cristalline des aciers à l'équilibre thermodynamique dépend de leur concentration (principalement en carbone mais également d'autres éléments d'alliage), et de la température. On peut aussi avoir des structures hors équilibre (par exemple dans le cas d'une trempe).

La structure du fer pur dépend de la température :

- jusqu'à 912 °C, le fer (fer α) a une structure cristalline cubique centrée nommée ferrite

- entre 912 °C et 1 394 °C, le fer (fer γ) a une structure cristalline cubique à faces centrées nommée austénite

- entre 1 394 °C et jusqu'à son point de fusion à 1 538 °C, le fer (fer δ) retrouve une structure cristalline cubique centrée (qui n'a pas de nom spécifique autre que fer delta).

La structure du fer + carbone évolue d'une façon plus complexe selon la température et de la teneur en carbone. Les règles changent selon qu'on est hors de la «zone d'influence» de l'eutectoïde (entre 0 % et 0, 022 %, entre 0, 022 % et 0, 77 % (perlite) ou entre 0, 77 % et 2, 11 % (au delà, il s'agit de fonte). Voir l'étude du diagramme fer-carbonne.

D'une manière simplifiée, pour un carbone compris entre 0, 022 % et 2, 11 % :

- jusqu'à 727 °C on trouve un mélange de ferrite et de cémentite ;

- à partir de 727 °C le fer α se transforme en fer γ (changement de phase nommé austénitisation). La température de fin de transformation dépend de la teneur en carbone.

Les aciers non alliés (au carbone) peuvent contenir jusqu'à 2, 11 % en masse de carbone. Certains aciers alliés peuvent contenir plus de carbone par l'ajout d'éléments dits «gammagènes».

| Les différentes phases de l'acier | |

|---|---|

Le carbone provient du procédé de réduction du minerai, qui se fait avec du coke dans un haut-fourneau. Selon les propriétés désirées, on ajoute ou on enlève des éléments d'alliage :

- le bore renforce la cohésion des joints de grains, on en ajoute quelquefois en faible teneur (quelques centaines de ppm en masse) ;

- le soufre fragilise l'acier, par précipitation de sulfures aux joints de grains, on l'enlève par conséquent lors de l'élaboration ;

- le nickel et le chrome protègent de la corrosion en venant former une couche passive, ils sont par conséquent présents dans les aciers dits «inoxydables» ;

- mais également le magnésium, l'aluminium, le silicium, le titane, le manganèse, le cobalt, le zinc, l'yttrium…

Lors du refroidissement d'un lingot, l'acier se solidifie à l'état d'austénitique. Au cours du refroidissement, à 727 °C, l'austénite se décompose, soit en ferrite + perlite, soit en perlite + cémentite. La vitesse de refroidissement mais aussi les éléments d'alliage ont une importance capitale sur la structure obtenue, et par conséquent sur les propriétés de l'acier. En effet :

- les joints de grain bloquent les dislocations, par conséquent augmentent le dureté et la limite élastique ; or, plus les grains sont petits, plus il y a de joints de grain…

- la cémentite est un carbure, une céramique particulièrement dure ; sa présence augmente la dureté et la limite élastique, mais diminue la ductilité.

Généralement :

- un refroidissement rapide donne de petits grains, tandis qu'un refroidissement lent donne de gros grains ;

- la réorganisation des atomes pour passer de la structure austénitique (cubique à faces centrées) à la structure ferritique (cubique centrée) se fait par des mouvements d'atomes de faible ampleur (quelques distances interatomiques) ;

- la ferrite pouvant contenir moins de carbone dissout (voir Solution solide et Site interstitiel), le carbone doit migrer sur qui plus est longues distances pour former de la cémentite ; la distance à parcourir est moins grande dans le cas de la perlite (eutectoïde), puisque la cémentite s'intercale entre des «tranches» de ferrite ;

- la germination des nouveaux cristaux se fait de manière préférentielle aux défauts, et surtout aux joints de grain de l'austénite ; ainsi, la structure de solidification de l'austénite joue un rôle important (voir Solidification).

Certains éléments chimiques peuvent «piéger» le carbone pour former des carbures (par exemple le titane ou l'aluminium). Ils empêchent ainsi la formation de cémentite.

On peut modifier la structure de l'acier par des traitements thermomécaniques :

- déformations : écrasement du lingot, laminage à froid ou à chaud, forgeage, …

- traitements thermiques, qui permettent de «rejouer» le refroidissement :

- trempe, peut-être suivie d'un revenu : la rapidité de la transformation ne permet pas au carbone de diffuser et le «piège» dans la maille cubique centrée, qui se déforme pour donner de la martensite ; les cristaux forment de petites aiguilles ;

- une trempe plus lente, ou bien une trempe étagée, permet la formation de bainite ;

- recuit, donnant la possibilité la diffusion des éléments, la réorganisation des atomes et l'élimination des dislocations.

La métallurgie des poudres consiste à compacter de la poudre d'acier et de la chauffer en dessous de la température de fusion, mais suffisamment pour que les grains se «soudent» (frittage). Cela sert à maîtriser la structure de l'acier et son état de surface (en particulier pas de retrait ni de retassure), mais introduit de la porosité.

Il existe des aciers faiblement alliés, à faible teneur en carbone, et au contraire des aciers contenant énormément d'éléments d'alliage (par exemple, un acier inoxydable typique contient 8 % de nickel et 18 % de chrome en masse).

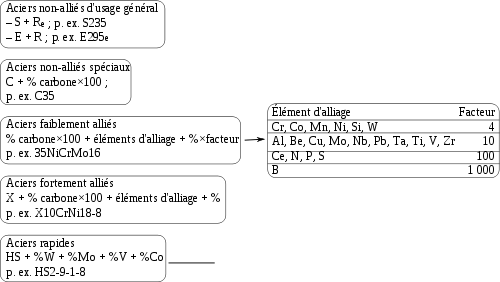

Chaque pays a son mode de désignation des aciers. Le schéma ci-contre indique la désignation européenne selon la norme EN10027. Cette norme distingue quatre catégories :

- les aciers non-alliés d'usage général (construction), dits «aciers à ferrer les ânes» ;

- les aciers non-alliés spéciaux, pour traitement thermique, malléables, soudables, forgeables, … ;

- les aciers faiblement, pour trempe et revenu ; les éléments d'alliage facilitent la trempabilité et permettent d'avoir des structures martensitiques ou bainitiques, par conséquent des aciers à haute dureté, à haute limite élastique, pour les outils, les ressorts, les roulements, …

- les aciers fortement alliés :

- les aciers inoxydables,

- les aciers rapides, pour les outils à forte vitesse de coupe comme les forets.

Leur composition est plus précise et plus pure et correspond à des usages définis à l'avance.

Leurs applications courantes sont les forets (perceuses), ressorts, arbres de transmission, matrices (moules), …

L'acier inoxydable est une des trois grandes familles d'aciers qui présente une grande résistance à la corrosion, à l'oxydation à chaud et au fluage (déformation irréversible). C'est un acier allié au nickel et au chrome.

Ses applications sont multiples : chimie, nucléaire, alimentaire, mais également coutellerie et équipements ménagers. Ces aciers contiennent au moins 10, 5 % de chrome et moins de 1, 2 % de carbone.

Aucun élément d'addition ne dépassant 5 % en masse, ils sont utilisés pour des applications nécessitant une haute résistance.

Un exemple de désignation normalisée : 35NiCrMo16.

Au moins un élément d'addition dépasse les 5 % en masse, conçus pour des usages bien spécifiques, on y trouve des aciers à outils, réfractaires, Maraging (très haute résistance, utilisés dans l'aéronautique), Hadfields (très grande résistance à l'usure), à roulements.

Un exemple de désignation normalisée : X2CrNi18-9 (c'est un acier inoxydable).

Les aciers rapides (high speed steels, HSS) font partie de cette famille.

Ces aciers sont conçus suivant les principe des composites : par des traitements thermiques et mécaniques, on parvient à enrichir localement la matière de certains éléments d'alliage. On obtient alors un mélange de phases dures et de phases ductiles, dont la combinaison permet l'obtention de meilleures caractéristiques mécaniques. On citera, par exemple :

- les aciers Dual Phase qui sont la déclinaison moderne de l'acier damassé, mais où la distinction entre phase dure (la martensite) et phase ductile (la ferrite), se fait plus finement, au niveau du grain ;

- Les aciers duplex constitués de ferrite et d'austénite dans des proportions sensiblement semblables ;

- les aciers TRIP (TRansformation Induced Plasticity), où la ferrite se transforme partiellement en martensite après une sollicitation mécanique. On commence par conséquent avec un acier ductile, pour aboutir à un acier de type Dual Phase.

- les aciers damassés où des couches blanches ductiles pauvres en carbone absorbent les chocs, et les noires, plus riches en carbone, garantissent un bon tranchant [1] ;

Propriétés et caractéristiques des aciers

L'acier est un alliage de fer, sa densité fluctue par conséquent autour de celle du fer (7, 32 à 7, 86), suivant sa composition chimique et ses traitements thermiques. La densité d'un acier inox est typiquement légèrement supérieure à 8. A titre d'exemple, la densité d'un acier inoxydable de type AISI 304 (X2CrNi18-10) est à peu près 8, 02.

Ils ont un module de Young d'environ 210 000 MPa, indépendamment de leur composition. Les autres propriétés fluctuent beaucoup selon leur composition, du traitement thermo-mécanique et des traitements de surface auxquels ils ont été soumis.

Le traitement thermo-mécanique est l'association :

- d'un traitement thermique, sous la forme d'un cycle chauffage-refroidissement (trempe, revenu…) ;

- d'un traitement mécanique, une déformation provoquant de l'écrouissage (laminage, forgeage, tréfilage…).

Le traitement de surface consiste à modifier la composition chimique ou la structure d'une couche extérieur d'acier. Cela peut être :

- une réaction en phase liquide (chromatation, carburation, nitruration en bain de sel, galvanisation…) ;

- une réaction en phase gazeuse (nitruration en phase liquide) ;

- une projection d'ions (implantation ionique) ;

- un recouvrement (peinture, zingage).

Voir aussi l'article détaillé traitements anti-usure.

- L'acier est le 7e niveau dans la progression de la sarbacane sportive ;

- selon certaines sources, l'acier peut désigner le 11e anniversaire de mariage ;

- le terme «acier» permet de caractériser ce qui est solide, p. ex. un moral d'acier ;

- le «poumon d'acier» sert à désigner un ancien modèle de respirateur artificiel (respirateur à pression négative).

Ce qui influence le coût de production de l'acier

Sept facteurs au moins déterminent le coût de production d'un acier :

- La composition de l'acier selon sa teneur en éléments nobles (chrome, nickel, manganèse, cobalt... etc) et le niveau de pureté chimique (basse teneur en souffre, phosphore, éléments à bas point de fusion comme le plomb, l'arsenic, l'étain, le zinc, …),

- Les exigences spécifiques liées à la règlementation (Directives, décrets, loi, ... ) et les spécifications techniques des grands donneurs d'ordres,

- Les choix d'option (s) proposée (s) par des normes ou des standards internationaux comme ; par exemple des aptitudes au pliage, à l'emboutissage, à l'usinage ; et qui sont évidemment payantes,

- Les exigences dimensionnelles (tolérance de planéité, classe d'épaisseur... ). Attention, chez les aciéristes la densité de l'acier n'est pas une constante ! A titre d'exemple, dans le cas de l'acier de construction, elle n'est pas égale à 7, 85. Les aciéristes considèrent une densité de facturation différente de la densité physique tout simplement pour tenir compte du fait que le poids réel livré (pesé) est toujours supérieur au poids théorique (calculé) du produit commandé,

- Les examens et essais effectués sur échantillons prélevés sur coulée ou directement sur produit mais aussi le mode de réception du produit. Il existe 3 principaux modes de réception classés ci après dans l'ordre de coût croissant :

- par le vendeur (la réception du produit est par conséquent effectuée par la première partie),

- par l'acheteur (la réception du produit est effectuée par la seconde partie), et

- par une entité administrative extérieure (compagnie d'assurance, ministère, association... etc) autre que le vendeur ou l'acheteur (la réception du produit est effectuée par ce qu'on nomme une tierce partie).

- Les exigences internes requises par les procédés de fabrication de l'utilisateur (planéité, limitations de teneurs en éléments chimiques, marquage), et

- La loi de l'offre et de la demande qui conditionne évidemment le prix du marché.

L'impact des 6 premières exigences peut avoir une incidence de quelques dizaines d'euros la tonne à plus de 50 % du prix de base (acier standard conforme à la norme sans option), d'où l'importance de consulter les aciéristes (qu'on nomme aussi «forges») sur les bases d'une spécification technique en accord avec les exigences du contrat. Le 7e point quant à lui n'a pas de limite rationnelle.

- ↑ évolution du chantier, page consacrée au musée

- ↑ L'histoire raconte qu'ils chauffaient leurs armes en fer à blanc pour pourfendre leurs adversaires au combat, et qu'ils ont dû finir par se rendre compte qu'à la longue, leurs armes devenaient de plus en plus résistantes aux chocs et qu'ils ont ensuite cherché à peaufiner le dispositif.

- J. Barralis, G. Mæder, Précis de métallurgie, Afnor, Nathan, 1991 (ISBN 2-09-194017-8)

- J. Philibert, A. Vignes, Y. Bréchet, P. Combrade, Métallurgie, du minerai au matériau, Dunod, 2002 (ISBN 9-782100-063130) , p. 8-10, 150-186, 617-623, 651, 654-661, 681-700, 744-752

- J. -L. Fanchon, Guide des sciences et technologies industrielles, Afnor, Nathan, 2001 (ISBN 2-09-178761-2, 2-12-494112-7) , p. 161-166

- Qu'est-ce que l'acier ?, un article de la Fédération française de l'acier

- L'Office technique pour l'utilisation de l'acier (OTUA)

- (fr) (nl) Centre information acier

- Nuances d'acier

- Équivalence entre les normes

- Logiciel Cedam (Comparaison et désignations des alliages de métaux)

- (en) Calcul conversion MM/Kg par nuance

- Centre Technique Industriel de la Construction Métallique (CTICM)

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 05/12/2009.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité